Planaritäts-Check

Fehlererkennung garantiert: Wie AT die Leiterplattenherstellung in Asien auf ein neues Niveau hebt

Die moderne Elektronikindustrie ist auf extrem präzise und zuverlässige Bauteile angewiesen. Insbesondere bei der Herstellung von Leiterplatten (PCB) und flexiblen Leiterplatten (FPC) spielt die Qualität der Komponenten eine entscheidende Rolle, um die Funktionalität der Endprodukte sicherzustellen. Eine der wichtigsten Eigenschaften, die bei der Fertigung überprüft werden muss, ist die Planarität (Ebenheit) des Substrats, auf dem die Leiterbahnen verlaufen. Ein taiwanesischer Spezialist für eben solche Dickschichtsubstrate und kundenspezifische Halbleitermikromodul-Verpackungen war für die Qualitätskontrolle seiner Produkte auf der Suche nach einer Applikation, die trotz wechselnder Materialien stabile und hundertprozentig sichere Messungen der Subtratsplanarität gewährleisten kann. Und genau an dieser Stelle kommt das norddeutsche Technologieunternehmen AT Sensors ins Spiel, das weltweit zu den führenden Herstellern von 3D-Komponenten für Qualitätskontrollen gehört. Gemeinsam mit seinem taiwanesischen Partner Pointcloud Technology Co., LTD hat AT eine innovative Lösung für eben diese Planaritätsprüfung entwickelt, die dann von dem Maschinenbauer Laser Tek aus Taiwan direkt übernommen und in die Systeme des Endkunden implementiert wurde.

Herausforderung

Doch von vorne: Um überhaupt so eine Applikation entwickeln zu können, bedurfte es zunächst einer ausgiebigen Analyse der Materie. Die von dem Endkunden produzierten Leiterplatten werden für den Einsatz in hochkomplexen Technologien wie MEMS, Bildsensoren, Optoelektronik und Automobiltechnik produziert. Während des Fertigungsprozesses kommen unterschiedliche Faktoren zusammen, die das Messen der Planarität der Substrate zu einer enormen Herausforderung werden lassen: Zum einen erfordert die Fertigung extrem hohe Präzisionen im Mikrometerbereich, was bedeutet, dass selbst kleinste Abweichungen in der Planarität den Herstellungsprozess beeinflussen können. Zum anderen variieren die Substrate in ihrer Materialzusammensetzung und reflektieren Licht unterschiedlich stark, was herkömmliche Messtechnologien vor große Probleme stellt. Hinzu kommt, dass auch das extrem genaue Bohren und Schneiden der Substrate eine echte Challenge darstellt. Zwar wird dazu modernste Maschinentechnik eingesetzt, die die Geschwindigkeit und Effizienz dieser Prozesse maximiert, ohne Abstriche bei der Qualität zu machen. Allerdings ist auch hier die Genauigkeit trotz wechselnder Materialien von größter Bedeutung.

Lösung

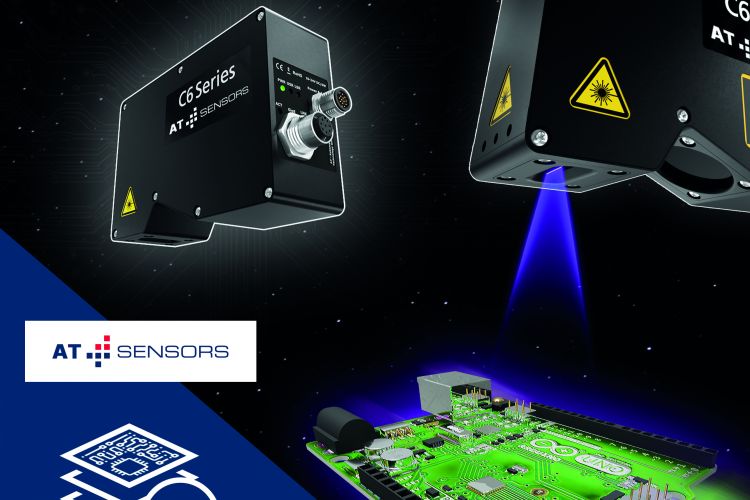

Laser Tek benötigte eine hochzuverlässige Lösung für die Integration in Kundensysteme zur Qualitätsprüfung von Substraten und Halbleiterkomponenten. Nach mehreren gescheiterten Versuchen mit Konkurrenzprodukten lieferte AT Sensors mit dem speziell entwickelten C6-2040CS14-160 GigE Kompaktsensor die ideale Lösung für die Planaritätsprüfung in der PCB- und FPC-Produktion. Der Sensor überzeugt durch seinen speziellen 405-nm-Laser, höchste Präzision (X-Auflösung 78 µm, Z-Auflösung 5 µm) und intelligente Anpassung an unterschiedliche Materialreflexionen. Dank seiner hohen Messgeschwindigkeit von 50 mm/s steigert er die Effizienz der Produktion erheblich. Laser Tek schätzt zudem den schnellen und kompetenten Support von AT sowie die deutlich kürzeren Lieferzeiten im Vergleich zur Konkurrenz. Bereits acht Sensoren sind erfolgreich im Einsatz, weitere 30 sind bestellt – ein klares Zeichen für das Vertrauen in ATs innovative Technologie und Kundenorientierung.